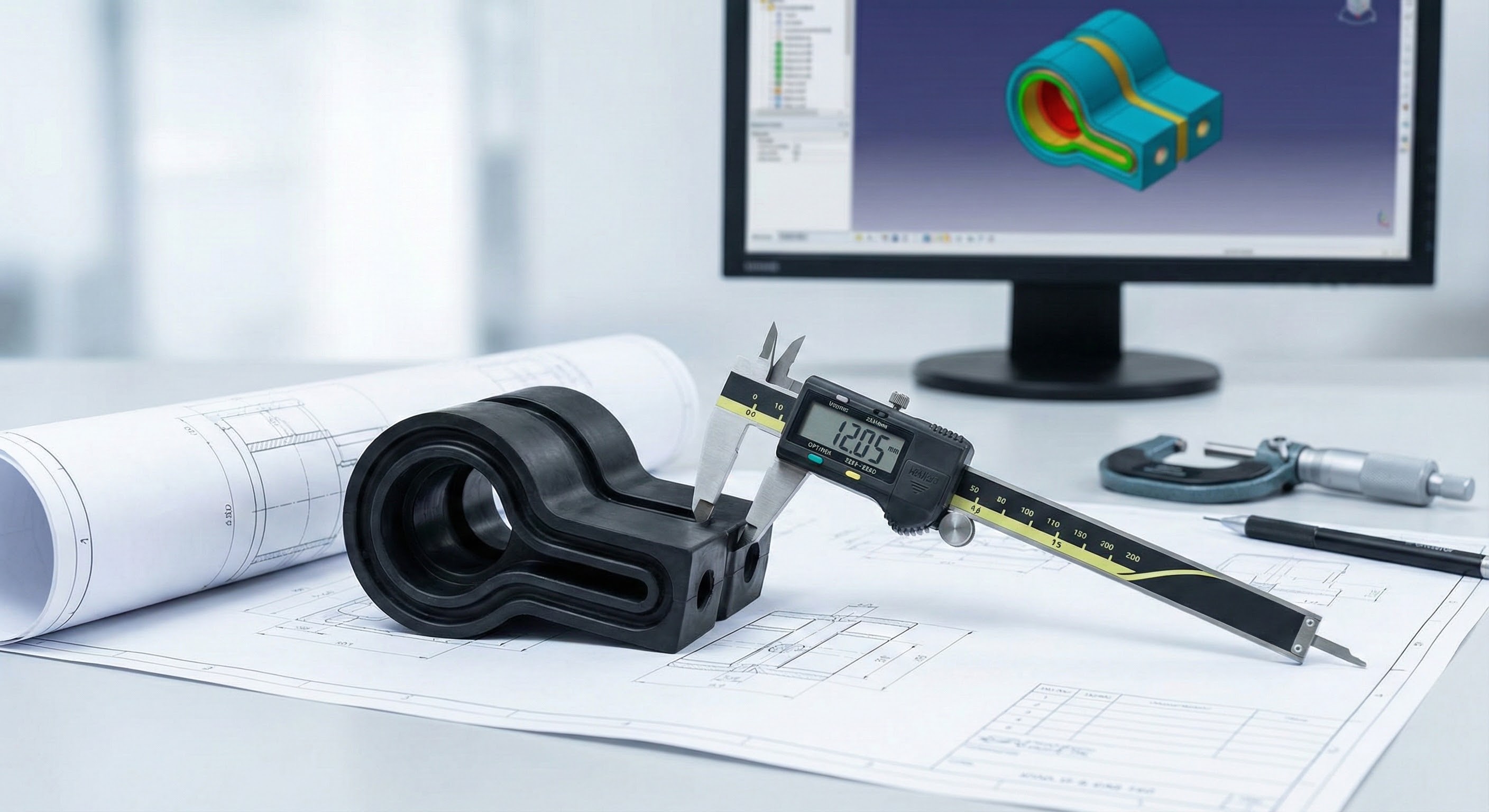

Matériaux utilisés pour les pièces moulées en caoutchouc

Sélection technique selon application et industrie

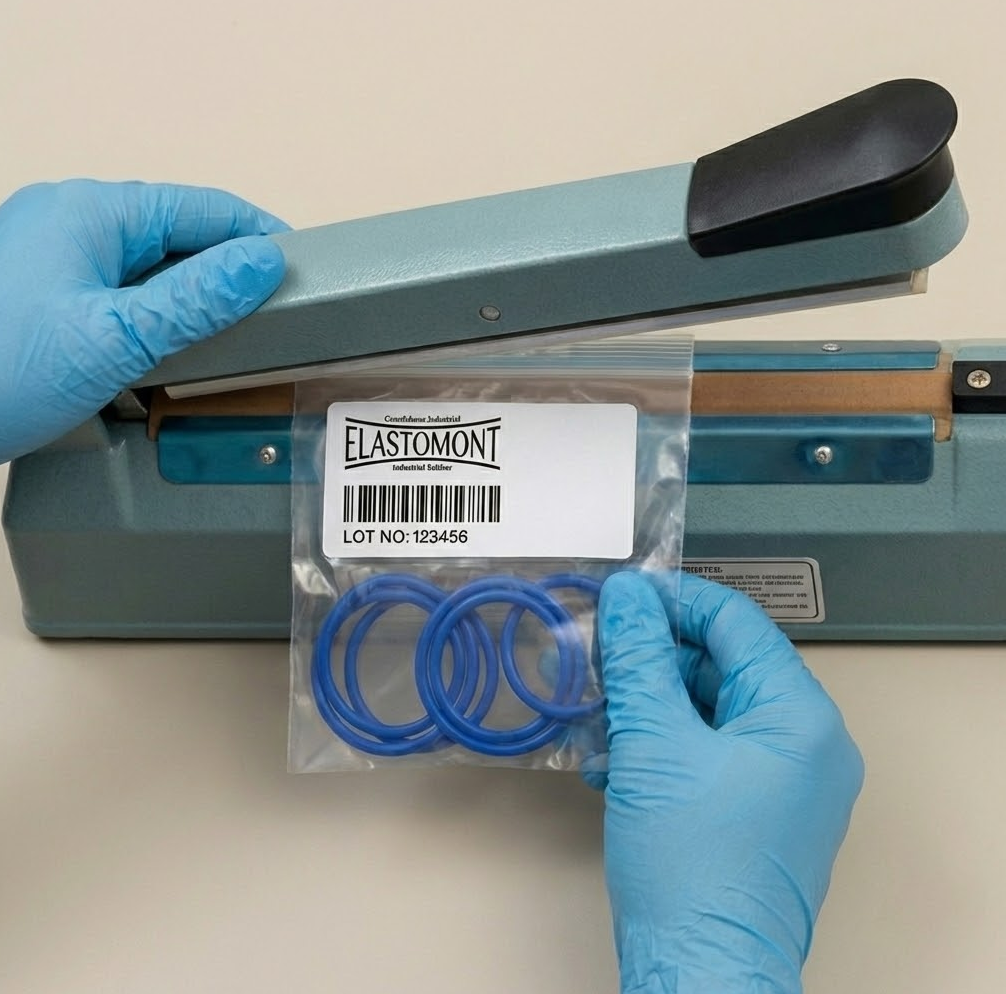

Le choix de l’élastomère est un facteur critique dans la performance et la durée de vie des pièces moulées en caoutchouc. Chez Élastomont, chaque matériau est sélectionné en fonction des conditions réelles d’exploitation : température en service continu, exposition chimique, abrasion, cycles mécaniques, pression et normes applicables.

Les plages de température indiquées correspondent à des valeurs typiques en service industriel et peuvent varier selon la formulation, le médium et le cycle d’utilisation.

Caoutchouc naturel (NR)

Le caoutchouc naturel offre une excellente résilience, une très haute résistance à la traction, au déchirement et à l’abrasion, ce qui en fait un matériau de référence pour les applications dynamiques et anti-usure.

Il est peu compatible avec les huiles, solvants et acides.

Température en service continu (typique) : −50 °C à +80 °C

Pièces typiques

Plaques d’usure, glissières, amortisseurs, jupes, pièces moulées épaisses, revêtements anti-abrasion.

Industries

Mines, carrières, traitement des minerais, manutention de vrac, industrie lourde.

SBR (Styrène-Butadiène)

Le SBR est un élastomère synthétique économique, offrant une résistance correcte à l’abrasion et aux chocs mécaniques pour des applications à contraintes modérées.

Sa résistance chimique est limitée.

Température en service continu (typique) : −40 °C à +90 °C

Pièces typiques

Joints plats, rondelles, jupes, protections, pièces moulées non critiques.

Industries

Fabrication générale, équipements industriels standards, maintenance.

Nitrile (NBR)

Le NBR est largement utilisé pour sa compatibilité élevée avec les huiles, carburants et fluides hydrauliques. Il conserve de bonnes propriétés mécaniques en environnement huileux.

Température en service continu (typique) : −30 °C à +110 °C

Pointe possible selon formulation : jusqu’à +120 °C

Pièces typiques

Joints toriques, joints moulés, membranes, boyaux, pièces hydrauliques.

Industries

Hydraulique, pétrole et gaz, machinerie industrielle, transport.

XNBR (Nitrile carboxylé)

Le XNBR est une version renforcée du NBR offrant une résistance à l’abrasion supérieure et une adhérence métal-caoutchouc améliorée, idéale pour les pièces soumises à friction et charge mécanique.

Température en service continu (typique) : −30 °C à +110 °C

Pièces typiques

Pièces moulées avec inserts métalliques, joints soumis à l’usure, racleurs.

Industries

Mines, équipements industriels lourds, systèmes mécaniques à friction.

HNBR (Nitrile hydrogéné)

Le HNBR combine la résistance chimique du NBR avec une tenue thermique, mécanique et à l’ozone nettement supérieure. Il est adapté aux environnements sévères et aux applications à longue durée de vie.

Température en service continu (typique) : −30 °C à +140 °C

Pointe possible : jusqu’à +150 °C

Pièces typiques

Joints haute performance, composants hydrauliques, pièces automobiles.

Industries

Automobile, énergie, hydraulique haute performance, équipements critiques.

EPDM (Éthylène-Propylène-Diène)

L’EPDM est reconnu pour sa stabilité exceptionnelle face à la chaleur, à la vapeur, à l’ozone et aux UV.

Il est incompatible avec les huiles minérales et hydrocarbures.

Température en service continu (typique) : −40 °C à +130 °C

Pointe possible : jusqu’à +150 °C

Pièces typiques

Joints vapeur, joints d’eau, membranes, pièces d’étanchéité extérieure.

Industries

Traitement de l’eau, vapeur industrielle, énergie, bâtiment industriel.

Néoprène (CR)

Le néoprène est un élastomère polyvalent, offrant un bon équilibre entre résistance mécanique, chimique et environnementale, avec une tenue modérée aux huiles.

Température en service continu (typique) : −35 °C à +90 °C

Pointe possible : jusqu’à +120 °C

Pièces typiques

Joints industriels, gaines, pièces marines, boyaux vapeur.

Industries

Maritime, industriel général, infrastructures, transport.

Hypalon (CSM)

Le CSM présente une excellente résistance chimique, une grande stabilité aux UV et à l’ozone, et un comportement auto-extinguible.

Température en service continu (typique) : −40 °C à +135 °C

Pointe possible : jusqu’à +150 °C

Pièces typiques

Revêtements antiacides, membranes, protections extérieures.

Industries

Chimie, traitement des eaux, environnement corrosif, extérieur industriel.

Butyle (IIR)

Le butyle se distingue par une très faible perméabilité aux gaz et à la vapeur, ce qui en fait un matériau de choix pour l’étanchéité longue durée.

Température en service continu (typique) : −40 °C à +120 °C

Pièces typiques

Joints étanches aux gaz, revêtements intérieurs de réservoirs, membranes.

Industries

Chimie, réservoirs, gaz, procédés fermés.

Silicone (VMQ)

Le silicone offre une stabilité thermique exceptionnelle et conserve sa flexibilité à très basse température.

Sa résistance mécanique et à l’abrasion est limitée.

Température en service continu (typique) : −60 °C à +200 °C

Pointe possible : jusqu’à +230 °C

Pièces typiques

Joints statiques, isolateurs électriques, pièces alimentaires (FDA).

Industries

Alimentaire, pharmaceutique, électrique, haute température.

Fluorosilicone (FVMQ)

Le fluorosilicone combine la flexibilité du silicone avec une meilleure résistance aux carburants, huiles et solvants aromatiques.

Température en service continu (typique) : −60 °C à +180 °C

Pointe possible : jusqu’à +200 °C

Pièces typiques

Joints carburant, membranes, étanchéité de précision.

Industries

Aéronautique, défense, transport spécialisé, équipements critiques.

Polyuréthane (PU)

Le polyuréthane offre une résistance exceptionnelle à l’abrasion, à la déchirure et à la fatigue dynamique, avec une excellente résilience.

Température en service continu (typique) : −30 °C à +80 °C

Pointe possible : jusqu’à +90 °C

Pièces typiques

Patins, rouleaux, racleurs, butées, galets, pièces anti-usure.

Industries

Mines, manutention, convoyeurs, industrie lourde.

Viton® / FKM

Le FKM est l’élastomère de référence pour les environnements chimiques et thermiques extrêmes, avec une excellente résistance aux huiles, carburants, solvants et acides.

Température en service continu (typique) : −20 °C à +200 °C

Pointe possible selon grade : jusqu’à +250 °C

Pièces typiques

Joints haute performance, joints carburant, composants d’étanchéité critiques.

Industries

Chimie, énergie, pétrole et gaz, aérospatial, automobile.

Note technique importante

Les informations présentées servent de guide de sélection. Les performances réelles dépendent de la formulation, du médium, des cycles thermiques et mécaniques, ainsi que des normes applicables.

La sélection finale du matériau doit être validée selon le cahier des charges et les conditions d’exploitation réelles.

.png)